离心铸造车间自动线

在线设备质量管控解决方案

建设背景目前SPC技术已成为企业质量管理应用的主要工具之一。它对生产过程进行分析评价,根据反馈信息及时发现系统性因素出现的征兆,并采取措施消除其影响,使过程维持在仅受随机性因素影响的受控状态,以达到控制质量的目的。

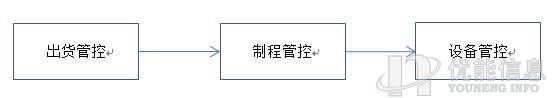

传统的产品制造质量管控方式表现为最终产品检验管控和加工过程中的制程管控,这两种管控方式都属于事后管控。通过对产品检验,进行统计分析后发现生产过程中出现的问题。

为更好的加强产品质量管理,可以建设一套在线设备SPC管控操作体系。

在线设备SPC管控可以将管控前移,通过对设备的实时监控,运用统计分析手段来预先判断设备的运行是否处于稳定状态,并对可能出现的异常进行预警,然后通过产线人员的调整来达到提供产品良品率的目的。

建设目标

离心铸造车间自动化生产线目前已建有SCADA系统,通过独立监控室对现场的设备进行监控。在现有系统的基础上,进行智能化升级改造,通过引入在线SPC系统,在提高良品率,提高产品质量,对生产过程的异常趋势提前预警等方面起到很好的控制。

同时通过在线SPC系统等信息系统的建设,逐步实现企业各车间产线的互联,并能实现和企业ERP、MES等系统的有效融合。

在线设备SPC管控操作系统的建设,将使企业的质量管控从传统的被动控制转变到主动控制,把质量问题发现在最前端,减少质量成本,达到有效控制,可以提前发现设备异常,提前预警,提醒生产管理人员采取措施,消除异常。

工艺分析

离心铸造生产线的工艺流程包括:上料→熔化→浇注→成形→检验等环节。产线涉及的主要设备包括中频电炉、保温炉、浇注炉等等。

离心铸造自动线涉及的主要设备单元描述如下表1.1所示。

表1.1 工艺流程及相关设备

|

工艺流程 |

设备 |

说明 |

|

金属原料加热 |

中频感应加热炉 |

金属原料加热及温度分选 |

|

金属原料保温 |

中频感应加热炉 |

金属原料加热及温度分选 |

|

浇注系统 |

浇注炉 |

将液体金属注入高速旋转的铸型内,使金属液在离心力的作用下充满铸型和形成铸件 |

|

检验 |

检测设备 |

外观质量检验 内在质量检验 使用质量检验 |

质量控制分析

要做好产线的质量管控,首先对产线上的数据进行分析,依据5M1E 即人、机、料、法、测、环六方面因素,收集各种影响产品质量的关键因素控制点。

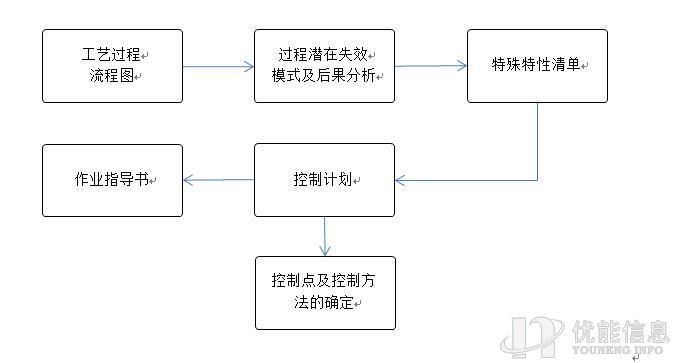

在产品质量策划过程中,遵循以下工作步骤:

自动化产线在应用控制图时,主要遵循以下几个原则:a.针对产品质量过程中的关键特性、重要特性和高影响特性设立相应控制点;b.上述特性的数据类型、测量系统分析、样本采集难易程度;c.结合分析过程能力,灵活使用简化控制图。

质量控制图

自动化产线上的控制点,采用各种控制图,下面列举部分常规控制点:

|

控制点 |

图形名称 |

说明 |

|

强度、水分、透气性 |

|

|

|

铁水成分 |

|

|

|

铁水温度 |

|

|

|

缸体尺寸 |

|

|

|

批次废品率 |

|

|

|

停机次数 |

|

|

|

错误次数 |

|

|

|

温度 |

|

|

|

…… |

|

|

通过关注生产过程控制点参数趋势变化,可以预先采取措施,运用在各工艺流程的监控。通过监控在生产过程未出现失效但快接近失效时进行更换或维修,减少设备、工装、模具对产品质量的影响。

对铸造过程来说,引进产品质量变化得因素很多。由于环境温度变化、气候变化(如干燥或潮湿)、原材料变化、设备精度变化、磨损量变化等原因造成过程变化。如果过程仅存在普通原因造成误差,可认为过程处于受控状态,在控制图中表现为:无点出界(处于控制上下线之内),而且点的分布比较随机。由于不同批次原材料之间的差异、操作人员的熟练程度、设备故障率等特殊原因会引起过程不受控。特殊原因是可识别的。过程一旦出现特殊原因,在控制图上表现为:有控制点出界或点的分布非随机,表明过程处于失控状态。

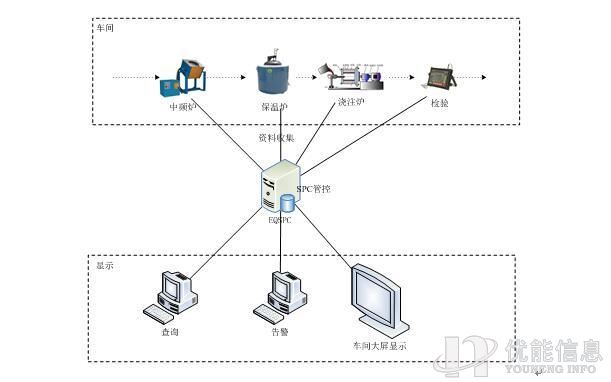

整条离心铸造生产线中的中频感应加热炉、保温炉、浇注炉及其他主要设备,配置PLC控制器或传感设备,分别增加数据采集终端HMI,与相应的设备进行数据通讯(协议层可以不同),获取铸造生产过程中的第一手数据资料,并汇总存储在设备统计过程控制EQSPC中,上层架设服务器实现数据的汇总分析。根据客户的定制化需求,开发相应的数据分析软件(运行在服务器上),能够对采集到的数据分析、汇总、筛选,最终把客户关心的核心数据通过表格、曲线、图形化的方式以Web端、手机App端、车间大屏显示等具体形式呈现出来,同时支持短信、Email等方式告警给特定人员,以便及时发现和排查故障。

其中,数据采集终端HMI与各个节点的PLC控制器之间,设备统计过程控制EQSPC与数据采集终端HMI之间,均采用有线网络连接,稳定可靠。数据采集终端HMI一般配置在车间现场,而设备统计过程控制EQSPC及服务器配置在特定的网络机房中。查询及告警的计算机节点可以设置在特定人员的办公室内,只需鼠标轻轻点击,即可对现场情况了如指掌。车间大屏显示配置在车间现场,以看板的形式,面向现场一线工人及车间管理巡视人员。

与中频感应加热炉厂家沟通协商协议交互的信息,中频感应加热炉监控变量如表所示。

|

监控变量 |

单位 |

数据类型 |

说明 |

|

加热温度 |

℃ |

整形数 |

实时监测温度 |

|

合格数目 |

个 |

整形数 |

统计一段时间内,加热棒料合格的数目 |

|

超温数据 |

个 |

整形数 |

统计一段时间内,加热棒料超过设定温度的数目 |

|

欠温数目 |

个 |

整形数 |

统计一段时间内,加热棒料未达到设定温度的数目 |

|

出料节拍 |

个/分 |

浮点数 |

中频炉每分钟出料数目 |

|

加热功率 |

kW |

浮点数 |

中频炉实际工作的功率及耗电情况 |

|

开机运行 时间 |

小时 |

浮点数 |

统计一段时间内,中频炉开机时间 |

|

告警及故障信息 |

|

布尔型 |

中频炉:紧急停机,1=故障报警 中频炉:水压不足,1=故障报警 中频炉:中频电源故障,1=故障报警 中频炉:进料电机故障,1=故障报警 中频炉:引料电机故障,1=故障报警 中频炉:水温高,1=故障报警 |

|

… |

|

|

|

通过数据采集终端HMI实时收集设备数据,并传输到EQSPC服务器中,在此基础上研发特定的处理软件对数据进一步分析如下:

² 中频炉加热温度的稳定性分析:统计一段时间内的加热温度,求解其均方值,分析温度波动的数据和规律;

² 中频炉的耗电量分析:统计分析一段时间内,中频炉的实际耗电量;

² 故障信息记录和告警:记录中频炉的报警信息,及时推送给值班人员,及时处理紧急情况;

中频炉单元的开动率:依据开机运行时间,计算中频炉的开动率。

与保温炉厂家沟通协商协议交互的信息,保温炉监控变量如表所示

保温炉监控变量

|

监控变量 |

单位 |

数据类型 |

说明 |

|

加热温度 |

℃ |

整形数 |

,实时监测温度 |

|

合格数目 |

个 |

整形数 |

统计一段时间内,加热棒料合格的数目 |

|

超温数据 |

个 |

整形数 |

统计一段时间内,加热棒料超过设定温度的数目 |

|

欠温数目 |

个 |

整形数 |

统计一段时间内,加热棒料未达到设定温度的数目 |

|

出料节拍 |

个/分 |

浮点数 |

中频炉每分钟出料数目 |

|

加热功率 |

kW |

浮点数 |

中频炉实际工作的功率及耗电情况 |

|

开机运行 时间 |

小时 |

浮点数 |

统计一段时间内,中频炉开机时间 |

|

告警及故障信息 |

|

布尔型 |

中频炉:紧急停机,1=故障报警 中频炉:水压不足,1=故障报警 中频炉:中频电源故障,1=故障报警 中频炉:进料电机故障,1=故障报警 中频炉:引料电机故障,1=故障报警 中频炉:水温高,1=故障报警 |

|

… |

|

|

|

通过数据采集终端HMI获取到原始第一手数据的基础上,传输到EQSPC服务器中,研发特定的处理软件对数据进一步分析如下:

² 中频炉加热温度的稳定性分析:统计一段时间内的加热温度,求解其均方值,分析温度波动的数据和规律;

² 中频炉的耗电量分析:统计分析一段时间内,中频炉的实际耗电量;

² 故障信息记录和告警:记录中频炉的报警信息,及时推送个值班人员,及时处理紧急情况;

中频炉单元的开动率:依据开机运行时间,计算中频炉的开动率。

浇注炉是离心铸造自动线的主力铸造成形设备,需要采集和监测的数据量相对较多。

浇注炉监控变量如下表2.3所示,详细的告警及故障信息表如下表2.4所示。

表4.3 数控电动螺旋压力机监控变量

|

监控变量 |

单位 |

数据类型 |

说明 |

|

型壳温度 |

℃ |

整形数 |

根据工艺守则,选择合适的焙烧温度 |

|

脱氧情况 |

标识 |

整形数 |

彻底脱氧、除气 |

|

浇注温度 |

℃ |

整形数 |

根据工艺守则,选择合适的浇注温度 |

|

浇注速度 |

|

浮点数 |

根据工艺守则,选择合 适的浇注速度 |

|

冷却速度 |

|

浮点数 |

|

|

冷却气氛 |

|

浮点数 |

铸件在还原性气氛下 冷却 |

|

开机运行 时间 |

小时 |

浮点数 |

统计一段时间内,压力机开机时间 |

|

告警及故障信息 |

|

布尔型 |

记录浇注炉使用过程中的具体告警信息 |

|

… |

|

|

|

表4.4 浇注炉告警及故障信息表

|

地址 |

系统状态 |

|

M0.0 |

报警信息 系统紧急停止状态中! |

|

M0.1 |

报警信息 |

|

M0.2 |

状态信息 |

|

… |

|

铸件检验根据产品生产线检验要求进行。对铸件表面的亮度、外观、尺寸、化学成分、重量、材质、表面缺陷、内部缺陷等等参数检验。

检验的设备、规范、方法、频率都参照具体规定,检验结果通过自动和手工方式录入到数据库,并传输给EQSPC,生成质量控制图。

表4.5 检验参数

|

监控变量 |

单位 |

数据类型 |

说明 |

|

孔眼 |

个 |

整形数 |

不合格数量 |

|

裂纹 |

个 |

整形数 |

不合格数量 |

|

表面缺陷 |

个 |

整形数 |

不合格数量 |

|

形状、尺寸、重量 |

个 |

整形数 |

不合格数量 |

|

成分、组织及性能 |

个 |

整形数 |

不合格数量 |

|

… |

|

|

|

获取检验数据后,通过建立统计过程模型,应用EQSPC测定这些生产线的稳定性和能力。通过EQSPC测定的结果,采取措施改进生产线目标;

l 选定合适的控制种类:一般选用 —R图(均值-极差图);

l 确定样本容量和抽样时间;

l 显示统计量的控制界限(UCL,CL,LCL)

l 对于参数的排列和分布进行判定是否过程异常;

根据变异的情况采取措施,进行跟踪和监督。

智能制造离不开车间生产数据的支撑。在制造过程中,数控设备不仅是生产工具和设备,更是车间信息网络的节点,通过设备数据的自动化采集、统计、分析和反馈,将结果用于改善制造过程,将大大提高制造过程的柔性和加工过程的集成性,从而提升产品生产过程的质量和效率。

HMI(Human Machine Interface)主要用于采集数控设备和其他生产设备的工作和运行状态数据,实现对设备的监视与控制,并对采集的数据进行分析处理,也可为MES和ERP等其他软件提供数据支持。

HMI通过与数控系统、PLC系统、以及机床电控部分的智能化集成,实现对产线数据采集部分的自动化执行,不需要操作人员的手动输入,这样保障了数据的实时性和准确性。

实时采集来自生产线的参数数据、检验数据、生产线的故障类型(如停线、缺料、品质),并传输到数据库系统中;

对设备的各个主要参数进行实时监控与分析管理。如中频感应加热炉、保温炉、浇注炉、检测设备和总控系统的实时监控与展示。

通过实时监控,方便相关人员即时发现质量问题,并能即时现场解决,保证最终能生产出高质量的产品

生产车间管理看板主要是展示生产线在安全、质量、交付、效率、人员等方面的业绩进展和问题。起到目视化管理的作用。

车间现场管理人员借助于可视管理看板,并利用形象直观,色彩适宜的各种视觉感知信息(表格、图形、数据、颜色)来组织、管理和改善现场生产活动,同时可以一目了然的发现异常状态及问题点的管理方式的一种管理工具——“用眼睛来管理”。

电子看板包括LED屏或大显示器等方式。

看板如中频感应加热炉的加热温度、合格数目、超温数据、欠温数目、出料节拍、加热功率、开机运行时间、告警、故障信息;浇注炉型壳温度、脱氧情况、浇注温度、浇注速度、冷却速度、冷却气氛、开机运行时间告警及故障等信息展示。

系统提供直观、阵列式、色块化的设备实时状态跟踪看板,将生产现场的设备状况第一时间传达给相应的使用者。企业通过对工厂设备实时状态的了解,可以实现即时、高效、准确的精细化和可视化管理。能够提高生产过程控制能力,对整个生产流程的优化均具有很大的作用。

实施SPC是一种量化管理,数据的质量非常重要,数据的准确度、可信度直接影响到我们是否在适当的时候采取合适的行动。

实施SPC,要运用到大量的数据,同时要对这些数据进行计算,并用多种统计方法去分析,中间的工作量很大。

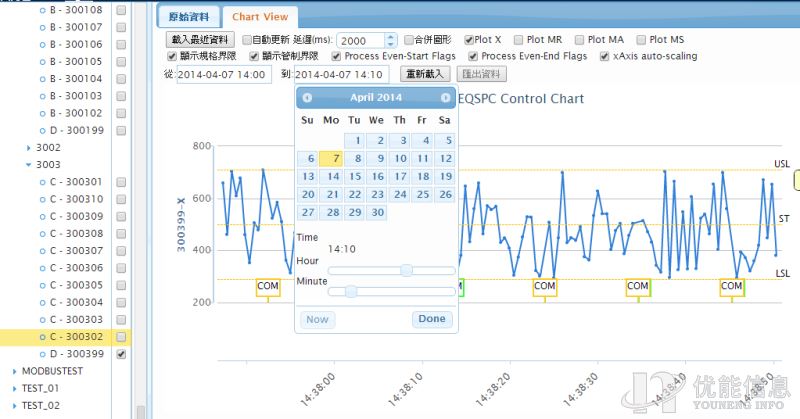

本系统提供SPC功能,对产线设备从金属原料加热→保温炉→浇注成型→模具润滑及冷却中各个环节的状况,通过后台服务对信息的收集整理形成管制图及趋势图,能及早发现设备异常,及时处理,避免损失。EQSPC通过收集,储存,检验设备及厂务数据,进行数据整合(形成管制图及趋势图),为过程控制提供一个预报警系统,采取措施消除其影响,为生产过程提供保障。

本系统中,在线设备SPC管控系统属于过程控制,从传统的被动控制转变到主动控制,把质量问题发现在最前端,减少质量成本,达到有效控制。通过EQSPC,可以提前发现设备异常,提前预警,提醒生产管理人员采取措施,消除异常。

对数据进行收集、存储、整理,并形成报表,为SPC管制、看板服务提供可靠的数据。

以往工程人员只能从设备上监测现状,对已发生的问题无法重现及分析,在线SPC可以对生产过程进行正向,逆向或不定向追踪,随时透过在线SPC查看可疑时段设备状况。

通过在线SPC系统,工作人员可以根据需要,将采集到的数据按条件筛选、生成并打印各类过程统计报表。

EQSPC除了可以实时对设备运行状况进行监控,同时通过对提取的实时运行时间进行大数据分析,能有效提高产品的控制标准。

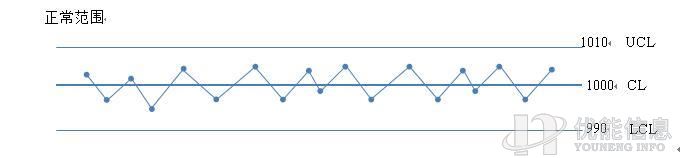

举例温度要求1000±10(℃)

(CL: Central Limit, 上控制界限 ULC: Upper Control Limit, 下控制界限LCL: Lower Control Limit)

举例参数:温度

a) 趋势(Trend)

通过大数据分析,我们可以找到设备的异常状况,同时可以将温度更精确的控制在1000±5(℃),产品良品率可得到进一步提高。

EQSPC也可协助企业对生产率进行统计,如果当天生产1000个产品,出现10个不合格产品,那良品率=(1000-10)/1000=99%。

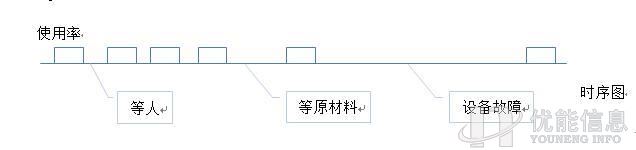

EQSPC能可提供产品生产时序图:

如果全生产量=(总时间(24hr)/一个生产时间(1分钟))=最佳生产数量=60*24=1440(个)

那么使用率=1000/1440

根据企业的需求进行各种数据分析,形成统计报表。

在线SPC提供数据接口,支持其它信息系统(如ERP、MES等)采用多种方式进行数据交换。