SPC在锻造自动线信息化产业方面的应用

一、工艺分析

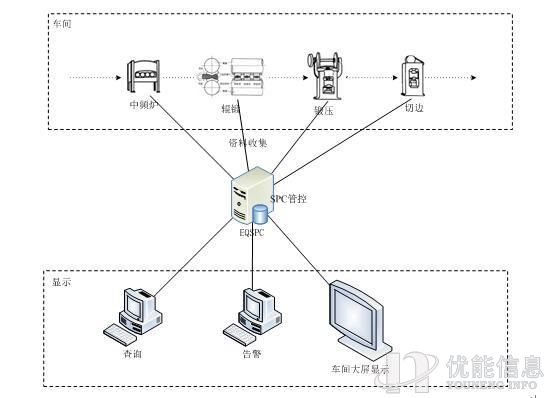

根据锻件特点,经过模拟分析,锻件锻造工艺流程为:棒料加热→辊锻制坯→预锻成形→终锻成形→切边,如下图1.1所示。

图1.1 生产线布局示意简图

整条锻造自动线涉及的设备单元描述如下表1.1所示。

表1.1 工艺流程及相关设备

|

工艺流程 |

设备 |

说明 |

|

棒料加热 |

中频感应加热炉 |

棒料加热及温度分选 |

|

辊锻制坯 |

辊锻机 |

中频感应加热炉加热好的棒料经滑道至辊锻机辊锻4次后完成制坯,包括辊锻机机械手 |

|

预锻成形 终锻成形 |

J58K-400型数控电动螺旋压力机 |

预锻和终锻双工位 |

|

切边 |

普通冲床 |

切边完成后锻件通过输送带传递到后续的热处理工序 |

|

锻件搬运移位 |

ABB六自由度关节机器人 |

包含定制化夹具、传感器检测 |

|

模具润滑及冷却 |

自动喷石墨装置 |

负责预锻、终锻型腔自动模具润滑及冷却 |

2.1 网络整体架构

如下图2.1所示,整条锻造生产线中的中频感应加热炉、辊锻机、数控电动螺旋压力机及冲床,均配置有独立的PLC控制器,分别增加数据采集终端HMI,与相应的设备数据通讯(协议层可以不同),获取锻造生产过程中的第一手数据资料,并汇总存储在设备统计过程控制EQSPC中,上层架设服务器实现数据的汇总分析。根据客户的定制化需求,开发相应的数据分析软件(运行在服务器上),能够对采集到的数据分析、汇总、筛选,最终把客户关心的核心数据通过表格、曲线、图形化的方式以Web端、手机App端、车间大屏显示等具体形式呈现出来,同时支持短信、Email等方式告警给特定人员,以便及时发现和排查故障。

图2.1 网络整体架构图

其中,数据采集终端HMI与各个节点的PLC控制器之间,设备统计过程控制EQSPC与数据采集终端HMI之间,均采用有线网络连接,稳定可靠。数据采集终端HMI一般配置在车间现场,而设备统计过程控制EQSPC及服务器配置在特定的网络机房中。查询及告警的计算机节点可以设置在特定人员的办公室内,只需鼠标轻轻点击,即可对现场情况了如指掌。车间大屏显示配置在车间现场,以看板的形式,面向现场一线工人及车间管理巡视人员。

2.2 中频感应加热炉

与中频感应加热炉厂家沟通协商协议交互的信息,中频感应加热炉监控变量如表2.1所示。

表2.1 中频感应加热炉监控变量

|

监控变量 |

单位 |

数据类型 |

说明 |

|

加热温度 |

℃ |

整形数 |

锻件出炉的时候测量1次,实时监测温度 |

|

合格数目 |

个 |

整形数 |

统计一段时间内,加热棒料合格的数目 |

|

超温数据 |

个 |

整形数 |

统计一段时间内,加热棒料超过设定温度的数目 |

|

欠温数目 |

个 |

整形数 |

统计一段时间内,加热棒料未达到设定温度的数目 |

|

出料节拍 |

个/分 |

浮点数 |

中频炉每分钟出料数目 |

|

加热功率 |

kW |

浮点数 |

中频炉实际工作的功率及耗电情况 |

|

开机运行 时间 |

小时 |

浮点数 |

统计一段时间内,中频炉开机时间 |

|

告警及故障信息 |

|

布尔型 |

中频炉:紧急停机,1=故障报警 中频炉:水压不足,1=故障报警 中频炉:中频电源故障,1=故障报警 中频炉:进料电机故障,1=故障报警 中频炉:引料电机故障,1=故障报警 中频炉:水温高,1=故障报警 |

通过数据采集终端HMI获取到原始第一手数据的基础上,传输到EQSPC服务器中,研发特定的处理软件对数据进一步分析如下:

² 中频炉加热温度的稳定性分析:统计一段时间内的加热温度,求解其均方值,分析温度波动的数据和规律;

² 中频炉的耗电量分析:统计分析一段时间内,中频炉的实际耗电量;

² 故障信息记录和告警:记录中频炉的报警信息,及时推送个值班人员,及时处理紧急情况;

² 中频炉单元的开动率:依据开机运行时间,计算中频炉的开动率。

2.3 辊锻机

与辊锻机厂家沟通协商协议交互的信息,辊锻机监控变量,如表2.2所示。

表2.2 辊锻机监控变量

|

监控变量 |

单位 |

数据类型 |

说明 |

|

辊锻道次 |

次 |

整形数 |

辊锻道次在1-5道之间任意设定,且每道次之间的步进间距可在40-70mm之间任意设定。 |

|

辊子角度 |

° |

浮点数 |

随时能查看辊子角度,如制动角,甩料角,补偿缸泄压角等。 |

|

横移位置 |

mm |

浮点数 |

随时能查看横移位置,其显示精度为0.1mm。 |

|

开机运行 时间 |

小时 |

浮点数 |

统计一段时间内,辊锻机开机时间 |

|

告警及故障信息 |

|

布尔型 |

记录辊锻机使用过程中的具体告警信息 |

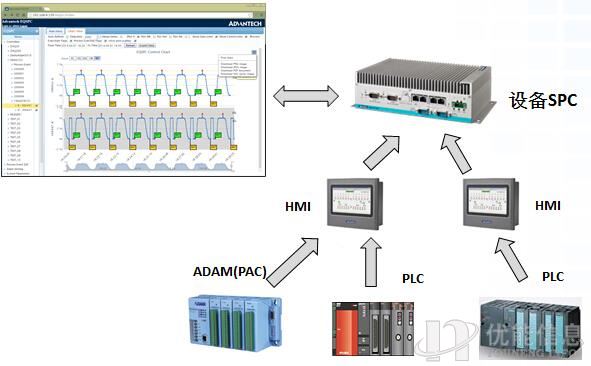

2.4 数控电动螺旋压力机

数控电动螺旋压力机是整条锻造自动线的主力锻造成形设备,需要采集和监测的数据量相对较多,数据采集系统现场安装图如下图2.2所示。

图2.2 数据采集系统现场安装图

数控电动螺旋压力机监控变量如下表2.3所示,详细的告警及故障信息表如下表2.4所示。

表2.3 数控电动螺旋压力机监控变量

|

监控变量 |

单位 |

数据类型 |

说明 |

|

设备总打击次数 |

次 |

整形数 |

设备总打击次数,永远不会被主动清零 |

|

小计打击 次数 |

次 |

整形数 |

班产计数 |

|

累计超载 次数 |

次 |

整形数 |

统计设备超载打击次数 |

|

设定打击 行程 |

mm |

整形数 |

记录设定的打击行程 |

|

设定打击 能量 |

% |

整形数 |

记录设定的打击能量 |

|

实际打击 能量 |

kJ |

浮点数 |

记录实际的打击能量 |

|

实际打击 力量 |

T |

浮点数 |

记录实际的打击力量 |

|

开机运行 时间 |

小时 |

浮点数 |

统计一段时间内,压力机开机时间 |

|

告警及故障信息 |

|

布尔型 |

记录压力机使用过程中的具体告警信息 |

表2.4 数控电动螺旋压力机告警及故障信息表

|

地址 |

系统状态 |

|

M0.0 |

报警信息 系统紧急停止状态中! |

|

M0.1 |

[事件信息登录01, M0.1 on ]已确定正确完成合模对零操作,允许执行打击命令! [事件信息登录00, M0.1 off]系统上电或模具调整后,请正确执行合模对零操作! |

|

M0.2 |

状态信息 开机预润滑运行中,请等待! |

|

M1.1 |

状态信息 打击条件暂未满足 |

|

M1.5 |

状态信息 打击受限! |

|

M1.6 |

状态信息 压机请求上料 |

|

M1.7 |

状态信息 压机请求下料 |

|

M4.0 |

状态信息 手动一打模式 |

|

M4.1 |

状态信息 手动二打模式 |

|

M4.2 |

状态信息 手动三打模式 |

|

M4.3 |

状态信息 手动四打模式 |

|

M4.4 |

状态信息 手动五打模式 |

|

M7.0 |

系统信息 自动顶料模式 [ M7.0 off] 系统信息 手动顶料模式 |

|

M7.2 |

状态信息 液压顶料油缸1(调节螺母) |

|

M7.3 |

状态信息 液压顶料油缸2(带位移传感器) |

|

M7.6 |

系统信息 设定为多工步打击模式时最后一打才顶料 [ M7.6 off]系统信息 设定为多工步打击模式时每打都顶料 |

|

M7.7 |

状态信息 上顶料系统使能 |

|

M8.0 |

状态信息 液压顶料泵启动 [ M8.0 off]状态信息 液压顶料泵停止! |

|

M9.0 |

状态信息 螺旋副、导轨副自动间歇润滑使能 [ M9.0 off] 状态信息 螺旋副、导轨副自动间歇润滑停止 |

|

M10.0 |

状态信息 自动喷墨装置喷嘴清洗运行中,禁止打击! |

|

M12.0 |

状态信息 自动下料动作完成 |

|

M12.5 |

状态信息 自动下料成功 |

|

M12.6 |

状态信息 自动下料失败 |

|

M14.5 |

状态信息 自动喷气装置运行中,禁止打击! |

|

M15.0 |

状态信息 自动下料机构处于旋进状态,禁止打击! |

|

M15.1 |

状态信息 自动下料机构处于旋出状态 |

|

M15.2 |

状态信息 自动下料机构处于高位状态 |

|

M15.3 |

状态信息 自动下料机构处于低位状态 |

|

M15.4 |

状态信息 自动下料机构处于甩料状态 |

|

M15.5 |

状态信息 自动下料机构处于非甩料状态 |

|

M15.6 |

状态信息 自动下料机构处于夹紧状态 |

|

M16.0 |

报警信息 系统扩展外设运行中,禁止打击! |

|

M16.3 |

报警信息 压机急停按钮被拍下! |

|

M16.6 |

报警信息 实际顶出行程超过5mm,禁止打击! |

|

M17.1 |

状态信息 压机不满足总控系统联机要求(全自动线) [ M17.1 off] 状态信息 压机满足总控系统联机要求(全自动线) |

|

M17.2 |

事件信息 收到总控系统联机请求! |

|

M17.3 |

报警信息 收到总控系统急停命令! |

|

M17.4 |

状态信息 联机状态下压机响应提速1档,观察是否正常! |

|

M17.5 |

状态信息 联机状态下压机响应提速2档,观察是否正常! |

|

M20.0 |

故障信息 电机1(前电机)轴承或绕组温度过高报警! |

|

M20.1 |

故障信息 电机2(后电机)轴承或绕组温度过高报警! |

|

M20.2 |

故障信息 编码器错误 ,禁止打击,请联系设备制造商! |

|

M20.3 |

报警信息 滑块超程,请适当减小设定打击行程! |

|

M20.4 |

故障信息 主变频器故障报警! |

|

M20.5 |

故障信息 从变频器故障报警! |

|

M20.6 |

故障信息 打击力严重超载,禁止打击,请检查打击能量! |

|

M20.7 |

故障信息 吨位指示器异常,请检查是否正确安装连接! |

|

M21.0 |

报警信息 导轨润滑泵缺油,请加注68#或32#导轨油! |

|

M21.1 |

报警信息 螺母润滑分配器未动作(或超载保护被屏蔽)! |

|

M21.2 |

故障信息 轴承稀油润滑分配器未动作,禁止打击,请检查! |

|

M21.3 |

报警信息 浓油泵缺油,请加注00-1号锂基脂(或使能超载保护)! |

|

M21.4 |

故障信息 稀油润滑站缺油,禁止打击,请加注68#或32#导轨油! |

|

M21.5 |

报警信息 打击力超载,须减小设定打击能量! |

|

M21.6 |

状态信息 锻件温度合格或安全栓或保护光幕安全状态 |

|

M21.7 |

报警信息 锻件温度低或保护光幕或安全栓报警状态,禁止打击! |

|

M22.0 |

报警信息 压机未检测到锻件,禁止打击! |

|

M22.1 |

状态信息 滑块位置高于系统要求之最小安全高度! |

|

M22.2 |

报警信息 自动喷墨机构运行超时报警! |

|

M22.3 |

报警信息 喷墨原点传感器报警,请检查(包括气源)! |

|

M22.4 |

报警信息 中限位传感器故障或安装错误! |

|

M22.6 |

故障信息 左刹车报警,禁止打击,请检查刹车是否正常动作! |

|

M22.7 |

故障信息 右刹车报警,禁止打击,请检查刹车是否正常动作! |

|

M23.0 |

报警信息 顶料站缺油,自动顶料模式下将禁止打击! |

|

M23.1 |

报警信息 设定的模具寿命已到,请更换模具! |

|

M23.2 |

状态信息 打击力不在设定范围内,产品不合格。 |

|

M23.6 |

状态信息 屏蔽超载报警停机功能! |

|

M23.7 |

状态信息 屏蔽润滑故障停机功能! |

2.5 冲床

与冲床厂家沟通协商协议交互的信息,冲床监控变量,如表2.5所示。

表2.5 冲床监控变量

|

监控变量 |

单位 |

数据类型 |

说明 |

|

总打击次数 |

次 |

整形数 |

整线处于自动运行模式下,统计最后工序的锻件数目 |

|

小计打击 次数 |

次 |

整形数 |

班产计数 |

|

开机运行 时间 |

小时 |

浮点数 |

统计一段时间内,压力机开机时间 |

|

告警及故障信息 |

|

布尔型 |

记录压力机使用过程中的具体告警信息,如润滑缺油报警、电机过载报警等 |

2.6 总控系统

整条锻造生产线中的ABB六自由度关节机器人,通过Profibus-DP总线连接到总控系统的S7-300PLC,需要监控的变量信息可以先传递到总控系统PLC,然后通过与总控系统互联的数据采集终端HMI完成数据采集,主要采集机器人的故障报警信息、运行状态(手动/自动)等。

自动喷石墨装置是辅助自动化单元,硬件连接到数控电动螺旋压力机的PLC上面,可以在单机设备的触摸屏上面设置精确的喷气和喷墨时间、读取传感器的状态信息等,同样通过与单机PLC互联的数据采集终端HMI完成数据采集。

关于模具使用寿命提醒功能,需要人工交互输入设置模具使用寿命次数,到达设定使用次数后自动提醒更换模具,禁止设备打击,通过与总控系统互联的数据采集终端HMI完成数据采集。

一、 系统主要功能

3.1 数据采集

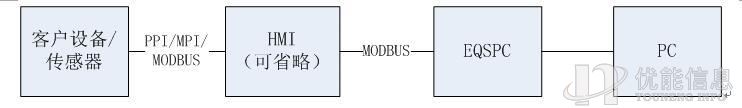

HMI/优能远程智能终端通过收集客户前端设备的参数信息,并将主要参数信息传输到后台。

3.2 实时监控

对设备的各个主要参数运行情况实时展示。如中频感应加热炉、辊锻机、数控电动螺旋压力机、冲床、总控系统的实时监控与展示。

3.3 车间看板

通过采集设备中的参数信息,经后台处理后,利用LED或大显示器等在工作区域展示各环节设备的主要参数信息,如中频感应加热炉的加热温度、合格数目、超温数据、欠温数目、出料节拍、加热功率、开机运行时间、告警、故障信息;辊锻机的辊锻道次、辊子角度、横移位置、开机运行、时间、告警及故障信息;数控电动螺旋压力机、设备总打击次数、小计打击、次数、累计超载次数、设定打击、行程、设定打击能量、实际打击能量、实际打击力量、开机运行时间、告警及故障信息;冲床的总打击次数、小计打击次数、开机运行时间、告警及故障信息的信息展示。系统提供直观、阵列式、色块化的设备实时状态跟踪看板,将生产现场的设备状况第一时间传达给相应的使用者。企业通过对工厂设备实时状态的了解,可以实现即时、高效、准确的精细化和可视化管理。能够提高生产过程控制能力,对整个生产流程的优化均具有很大的作用。

3.4 spc管制

管控设备从棒料加热→辊锻制坯→预锻成形→终锻成形→切边→锻件搬运移位→模具润滑及冷却中各个环节的状况,通过后台服务队信息的收集整理形成管制图及趋势图,能及早发现设备异常,及时处理,避免损失。EQSPC通过收集,储存,检验设备及厂务数据,进行数据整合(形成管制图及趋势图),为过程控制提供一个预报警系统,采取措施消除其影响,为生产过程提供保障。

3.5 后台服务

对数据进行收集、存储、整理,并形成报表,为SPC管制、看板服务提供可靠的数据。

一、 设备组成及配置汇总

4.1 数据采集终端HMI

数据采集终端HMI是一款专用于PLC数据收集和监控的采集通讯模块,如图3.1所示,使用有线网络作为通讯手段(支持Ethernet、RS-232、RS-485接口),可以连结各种型号PLC/PAC(支持超过200多种型号),可以很好的整合到设备统计过程控制系统EQSPC中,具备如下突出特点:

² 实时数据显示,显示数据方式、类型、地址等可方便组态配置;

² 触控面板输入;

² Barcode条码阅读器输入;

² 不用编写额外的复杂程序,使用简单方便。

图4.1 数据采集终端HMI实物图

HMI 技术参数规格表如表4.1所示。

表4.1 HMI技术参数规格表

|

规格 |

尺寸 |

130x106.2x36.4mm |

|

电源电压 |

24VDC ±10% |

|

|

系统硬件 |

CPU |

RISC 32bits, 200MHz |

|

电池备份内存 |

128KB |

|

|

闪存 |

8MB/ 8MB + 128M NAND flash |

|

|

接口 |

COM1 |

RS-232/422/485(DB9 母口) |

|

COM2 |

RS-422/485(5针插头) |

|

|

COM3 |

RS-232(Com1: Pin5;7;8) |

|

|

以太网(RJ45) |

10/100-BaseT(for N1AE model) |

|

|

I/O |

USB |

|

|

运行环境 |

工作温度 |

0 ~ 50°C (32 ~ 122°F) |

|

储存温度 |

-20 ~ 60°C (-4 ~ 140°F) |

|

|

湿度 |

10 ~ 90% RH @ 40°C |

4.2 设备统计过程控制EQSPC

EQSPC属于即时控制,可以早期预警。EQSPC通过收集,储存,检验设备及厂务数据,进行Start/End讯息、LOT

ID、Recipe ID讯息、Host整合和前端 HMI、PLC、PAC装置整合,能提供简易及快速上线的EQSPC套件。对整合数据进行分析评价,并为过程控制提供一个预报警系统,采取措施消除其影响,为生产过程提供保障。

图4.2 设备SPC架构层次图

设备SPC技术参数规格表如表4.2所示。

表4.2 设备SPC技术参数规格表

|

规格 |

尺寸 |

188.8x106.5x35.5mm |

|

材质 |

铝 |

|

|

安装 |

表面安装,德标导轨 |

|

|

运行环境 |

湿度 |

95% @40°C (non-condensing) |

|

工作温度 |

-10~55°C (14~131°F) |

|

|

冲击保护 |

IEC 68 2-27 50 G @ wallmount, half sine, 11 ms |

|

|

震动防护 |

IEC 68 2-6 Random 1 Oct./min, 1hr/axis 2 Grms @ 5~500 Hz |

|

|

I/O接口 |

串行口 |

2x RS-232, 2x RS-232/422/485 |

|

网络 |

2x 10/100Base-T, RJ45端口 |

|

|

USB |

2x USB2.0 ports |

|

|

键盘/鼠标 |

1x PS/2 port |

|

|

系统硬件 |

处理器 |

Dual core |

|

内存 |

4G RAM |

|

|

硬盘 |

500G HDD (300 values) |

|

|

部分PLC品牌 |

|

西门子 欧姆龙 台达 三菱 罗杰韦尔 施耐德 富士 |

4.3 服务器

服务器,型号:ThinkServer RD450,详细技术规格参数表如下表3.2所示,服务器实物图如图4.3所示。

表4.2 服务器技术参数规格表

|

基本参数 |

产品类型 |

企业级 |

|

产品类别 |

||

|

产品结构 |

||

|

处理器 |

CPU类型 |

Intel 至强E5-2600 v3 |

|

CPU型号 |

Xeon E5-2609 v3 |

|

|

CPU频率 |

1.9GHz |

|

|

标配CPU数量 |

1颗 |

|

|

制程工艺 |

22nm |

|

|

三级缓存 |

15MB |

|

|

总线规格 |

QPI 6GT/s |

|

|

CPU核心 |

六核(Haswell) |

|

|

CPU线程数 |

六线程 |

|

|

主板 |

扩展槽 |

单处理器:2×PCI-e 3.0 FHHL x8插槽 |

|

内存 |

内存类型 |

DDR4 |

|

内存容量 |

32GB |

|

|

存储 |

硬盘接口类型 |

SAS |

|

硬盘容量 |

1TB×6 |

|

|

硬盘描述 |

1×1TB热插拔SATA3.5寸硬盘(7200转),最大可拓展到32TB存储空间 |

|

|

RAID模式 |

RAID 0/1/10 |

|

|

光驱 |

超薄DVD RW光驱 |

|

|

接口类型 |

标准接口 |

1×1Gb独立网络管理端口、4×USB |

图4.3 ThinkServer服务器实物图

一、 交货时间

数据采集终端HMI、EQSPC、服务器发货时间为7-14个工作日,现场安装、调试、培训等≥1个月。

二、 安装调试及验收

调试完成后,达到技术协议约定的指标,生产线安装调试完成,同时移交完整的文件(合格证,使用手册和相关技术文档等),并完成需方的人员培训工作,至此,最终验收完成。